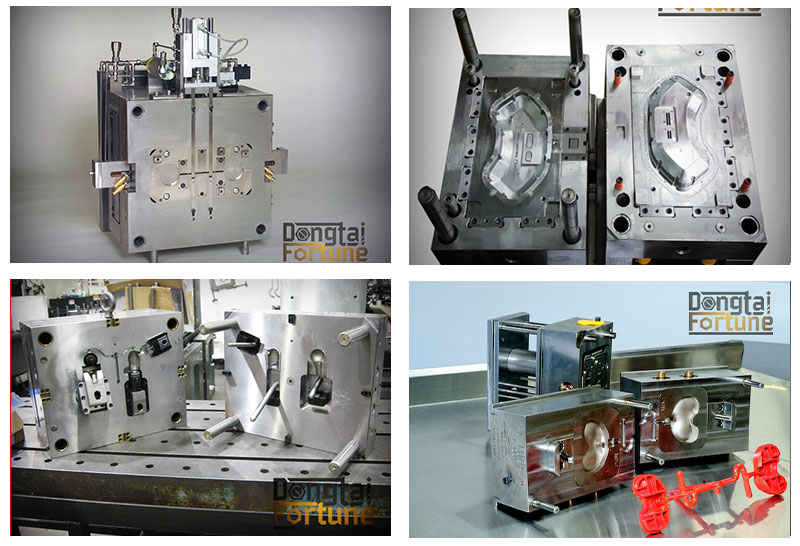

Cetakan Injeksi

Proses pencetakan injeksi menggunakan cetakan, biasanya terbuat dari baja atau aluminium, sebagai perkakas khusus.Cetakan memiliki banyak komponen, tetapi dapat dibagi menjadi dua bagian.Masing-masing bagian dipasang di dalam mesin injection moulding dan bagian belakang dibiarkan meluncur sehingga cetakan dapat dibuka dan ditutup sepanjang cetakan.garis perpisahan.Dua komponen utama cetakan adalah inti cetakan dan rongga cetakan.Saat cetakan ditutup, ruang antara inti cetakan dan rongga cetakan membentuk rongga bagian, yang akan diisi dengan plastik cair untuk membuat bagian yang diinginkan.Cetakan dengan banyak rongga kadang-kadang digunakan, di mana dua bagian cetakan membentuk beberapa rongga bagian yang identik.

Dasar cetakan

Inti cetakan dan rongga cetakan masing-masing dipasang ke dasar cetakan, yang kemudian dipasang kepelatdi dalam mesin cetak injeksi.Separuh bagian depan alas cetakan termasuk pelat pendukung, tempat rongga cetakan dipasang, ituseriawanbusing, di mana material akan mengalir dari nosel, dan cincin penempatan, untuk menyelaraskan dasar cetakan dengan nosel.Setengah bagian belakang dasar cetakan mencakup sistem ejeksi, tempat inti cetakan dipasang, dan pelat pendukung.Ketika unit penjepit memisahkan bagian cetakan, bilah ejektor menggerakkan sistem ejeksi.Bilah ejektor mendorong pelat ejektor ke depan di dalam kotak ejektor, yang pada gilirannya mendorong pin ejektor ke bagian cetakan.Pin ejektor mendorong bagian yang mengeras keluar dari rongga cetakan yang terbuka.

Saluran cetakan

Agar plastik cair mengalir ke rongga cetakan, beberapa saluran diintegrasikan ke dalam desain cetakan.Pertama, plastik cair memasuki cetakan melaluiseriawan.Saluran tambahan, disebutpelari, bawa plastik cair dariseriawanke semua rongga yang harus diisi.Pada akhir setiap pelari, plastik cair memasuki rongga melalui agerbangyang mengarahkan arus.Plastik cair yang mengeras di dalamnyapelarimelekat pada part dan harus dipisahkan setelah part dikeluarkan dari cetakan.Namun, terkadang sistem hot runner digunakan yang memanaskan saluran secara independen, memungkinkan material yang terkandung di dalamnya meleleh dan terlepas dari bagiannya.Jenis saluran lain yang dibangun ke dalam cetakan adalah saluran pendingin.Saluran ini memungkinkan air mengalir melalui dinding cetakan, berdekatan dengan rongga, dan mendinginkan plastik cair.

Desain cetakan

Sebagai tambahanpelariDangerbang, masih banyak masalah desain lain yang harus diperhatikan dalam desain cetakan.Pertama, cetakan harus memungkinkan plastik cair mengalir dengan mudah ke semua rongga.Sama pentingnya adalah menghilangkan bagian yang mengeras dari cetakan, sehingga sudut draf harus diterapkan pada dinding cetakan.Desain cetakan juga harus mengakomodasi fitur kompleks apa pun pada bagian tersebut, sepertiundercutatau benang, yang membutuhkan potongan cetakan tambahan.Sebagian besar perangkat ini meluncur ke dalam rongga bagian melalui sisi cetakan, dan oleh karena itu dikenal sebagai slide, atautindakan sampingan.Jenis aksi sampingan yang paling umum adalah asisi-intiyang memungkinkan suatuundercut eksternaluntuk dibentuk.Perangkat lain masuk melalui ujung cetakan sepanjangarah perpisahan, sepertipengangkat inti internal, yang dapat membentuk suatuundercut internal.Untuk mencetak benang menjadi bagian, anperangkat membuka tutupdiperlukan, yang dapat berputar keluar dari cetakan setelah benang terbentuk.